高质量数据集典型案例 | 天然气管道压缩机监测诊断高质量数据集

- 2025.11.07

- 来源:国家数据局

天然气管道压缩机监测诊断高质量数据集

推荐单位:国家石油天然气管网集团有限公司申报单位:国家管网集团储运技术发展有限公司

一、背景

天然气管道压缩机作为国家天然气管网核心动力装备,其稳定运行关系到能源输送“主动脉”安全畅通,但存在数据分散、诊断滞后、故障样本稀缺等痛点,制约智能化运维。在国家“数据要素市场化配置改革”及能源行业智能化转型背景下,国家管网集团储运技术发展有限公司建设关键设备智能监测平台,集中采集分布在全国的400余台压缩机组振动、工艺参数等实时运行数据,经特征处理与标注构建高质量数据集,训练监测预警模型,服务管网集团15家区域分公司,推动设备运维从经验驱动向数据智能驱动转型,成为破解行业痛点的典型实践。

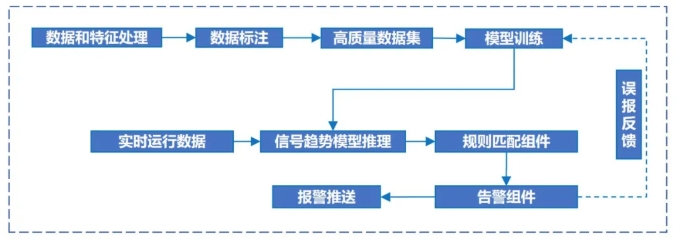

数据集建设应用路线图

二、方案和成效一是构建全流程数据治理体系,破解管理痛点。针对压缩机组数据分散、格式不统一、故障样本稀缺等问题,通过全面梳理振动、工艺、故障等多类数据,制定采集规范与故障标签体系,构建“采集-处理-存储-应用-迭代”全流程管理机制,形成覆盖400余台机组、30TB规模的天然气管道压缩机监测诊断高质量数据集,覆盖20余种故障类型、150余起典型故障案例。

二是多模态数据融合训练,提升诊断效能。融合振动、温度、压力等时序数据,提升模型对复杂故障的识别能力。构建联合特征空间,丰富数据特征组合,训练诊断预警模型。模型故障诊断准确率达95%,转子/轴承等关键故障零漏检,年均识别各类异常200余起,通过API接口实时推送预警功能,支撑15家区域公司设备运维,2024年非计划停机次数同比减少40.9%。

三是推动数据产品化运营,释放要素价值。针对数据价值转化不足的问题,将监测数据深度加工为标准化产品,为上游装备制造企业提供其制造设备故障案例数据,反哺设备设计研发,强化产业协同竞争力。

三、创新点

一是技术融合突破,赋能精准诊断。运用数据集创新开发多模态数据融合智能诊断技术,融合振动、温度、压力等多源数据关联训练分析,构建智能运维协同体系,大幅提升复杂工况下设备故障识别能力,重塑设备诊断技术范式。

二是管理模式革新,引领运维升级。建立“数据采集-分析诊断-预警干预-优化升级”全生命周期运维模式,推动设备运维从被动响应向主动预测转型,形成可复制推广的能源行业设备管理数字化转型标杆范式。

三是价值运营实践,激活数据市场。构建数据资产化运营体系,创新“定制化产品+订阅式服务”商业化模式,实现数据从内部应用到产业赋能的价值跃升,为数据要素市场化配置提供实践样本。

- 附件: